Sistemas elétricos de veículos: Arquiteturas descentralizadas, de domínio e zona

As arquiteturas tradicionais de veículos descentralizados consistem em até 100 unidades de controle, cada uma atribuiu uma função definida, como controlar a unidade de controle do motor (ECU), airbags, ABS/ESP, sistema de ajuste de assento ou controle climático. Cada controlador trabalha autonomamente e se comunica com as outras unidades de controle através de um gateway. À medida que os recursos do veículo são adicionados ou aprimorados, uma unidade de controle é adicionada para cada novo recurso. Todos os tipos de veículos mudaram drasticamente nos últimos anos, de veículos Van Fleet a ônibus e automóveis, e o aumento do número de recursos aumentou bastante o conteúdo de fiação e interconexão de cada veículo.

As unidades de controle em uma arquitetura de domínio são organizadas em áreas funcionais, cada uma responsável por uma área específica do veículo, como trem de força, sistema de infotainment ou funções de segurança. Um computador separado de alto desempenho (HPC) executa o controle primário do domínio e coordena as unidades de controle dentro de seu domínio. Por exemplo, o domínio de segurança supervisiona as unidades de controle para sistemas de assistência ao motorista, ABS/ESP e sistemas de direção. A arquitetura de domínio reduz o número de unidades de controle e reduz a quantidade de trabalho de fiação e instalação necessário em comparação com as arquiteturas descentralizadas tradicionais, reduzindo efetivamente o peso e os custos. Funções adicionais podem ser facilmente integradas em atualizações ou novos designs.

Em uma arquitetura regional, a construção não se baseia no domínio, mas na região local. Por exemplo, várias funções são agrupadas em uma área dentro do veículo. Funções como o sistema de transmissão e o sistema de infotainment podem ser combinadas e processadas em um controlador de zona única. Um HPC central executa o controle primário dos vários controladores de zona, reduzindo o número de unidades de controle e a conseqüente quantidade de fiação em 50 %.

Figura 1: Representação esquemática da arquitetura do sistema elétrico de um veículo de alto desempenho. Ilustração: Ept GmbH

Alta confiabilidade e requisitos de desempenho

Os HPCs e seus módulos de interconexão correspondentes devem ser projetados para os requisitos de desempenho mais altos. Por exemplo, o processamento de dados de imagem e sensor em sistemas de segurança de direção automatizados requer taxas de transferência de dados seguras e de alta velocidade e tempos de latência curta. Ao mesmo tempo, a sinalização não deve falhar sob nenhuma circunstância. Alto desempenho, rápido e, acima de tudo, taxas de transferência de dados confiáveis - às vezes em condições ambientais adversas - são os requisitos para os conectores nesses sistemas.

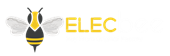

A “legibilidade” de um sinal pode ser ilustrada por um diagrama ocular, que mostra se os sinais emitidos no receptor podem ser atribuídos exclusivamente ao estado digital 1 ou 0. Para esse fim, os sinais são registrados, sobrepostos e exibidos com um osciloscópio por meio de caminhos de transmissão definidos. Dessa forma, as rotas de sinal podem ser mapeadas e sobrepostas. Segundo a teoria, as transições dos estados lógicas são infinitamente íngremes e as linhas de sinal são completamente sobrepostas. Fatores de perturbação externa e danos internos ao par de sinal achatar o aumento do sinal enquanto o nível de amplitude muda.

Fig. 2: Os diagramas oculares são usados para avaliar a qualidade do sinal nas taxas de transmissão de dados digitais. Ilustração: EPT GmbH (Colibri)

O chamado “remendo” pode ser visto no centro do diagrama. Não é possível atribuir claramente sinais nesta área.

Ambos os diagramas oculares ilustram o efeito do comprimento do cabo e da impedância usando conectores de plugue colibri de 16 anos ou mais GB/se 10 GB/S EPT. Este exemplo ilustra como melhorias significativas na integridade do sinal podem ser realizadas desenvolvendo ainda mais o design de contato. Usando um comprimento mais curto do cabo e uma impedância de 100 Ω, o diagrama ocular da variante Colibri de 16 anos ou mais GB/s pode ser formado com muito mais clareza do que a variante anterior de 10 GB/s - os pares de sinais podem ser claramente interpretados.

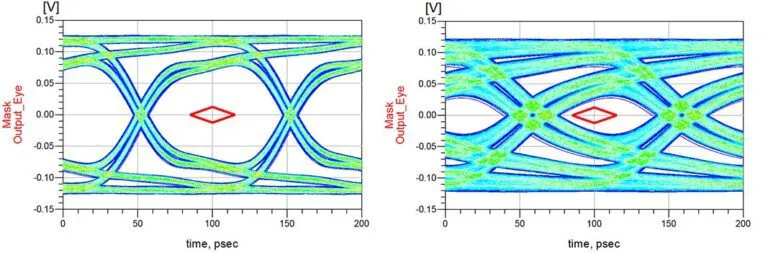

Figura 3: O design de contato otimizado da Colibri permite taxas de dados de baixa perda e alta velocidade. Ilustração: EPT GmbH (Colibri)

Sinais de alta velocidade requerem proteção especial do sinal porque são particularmente suscetíveis a influências eletromagnéticas. Nesse caso, o conector pode atuar como uma fonte e um receptor de interferência. As placas de blindagem protegerão sinais sensíveis de influências externas.

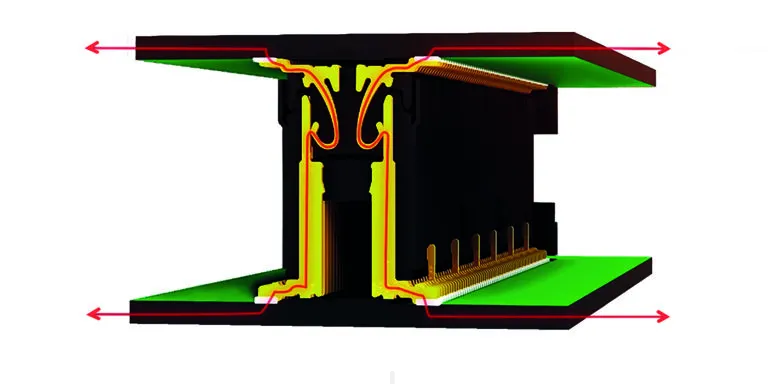

Figuras 4 e 5: Interferência de sinal ao usar conectores blindados (em cima) e não blindados (inferior)

O conector pode ser descrito considerando as condições elétricas em função da fonte e do coletor, e a indutância de acoplamento LK é usada como um parâmetro EMC. Henry (h) é usado para expressar esse valor. Isso se aplica à imunidade e à emissão de interferência. Se a tensão induzida (Uind), a tensão do gerador (UGEN) e a constante do gerador (kgen) forem conhecidas, a seguinte fórmula pode ser usada para determinar a indutância máxima de acoplamento máximo específica (l) para a aplicação:

A indutância de acoplamento também ajuda o usuário a definir o conector apropriado para seus requisitos de EMC e ajuda a evitar testes de tentativa e erro sensíveis ao caro e tempo. Um exemplo é o seguinte: A 4,4 kV, determine a indutância máxima de acoplamento específica de caso para os sinais HDMI serem 47 Picohyen (pH). Se esse valor for maior, o sinal não poderá mais ser transmitido sem interferência.

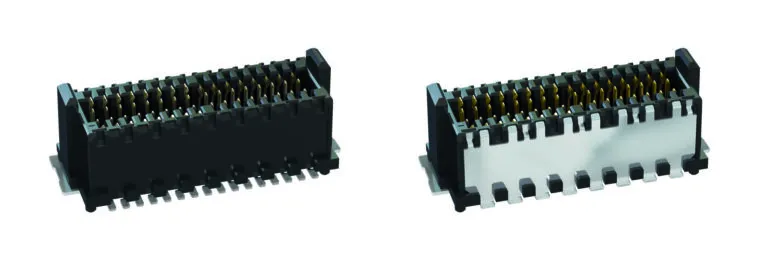

Figura 6: versões não blindadas (esquerda) e blindadas (à direita) do conector.

Influências eletromagnéticas podem comprometer a transmissão de sinais de alta velocidade. Os conectores, especialmente em aplicações de veículos de alto desempenho, estão expostos a condições ambientais extremas, como vibração e choque. Os conectores devem ser particularmente robustos para garantir a transmissão de sinal ininterrupta, mesmo em ambientes severos. Os principais fatores decisivos nesse contexto são o design de contato, os sistemas de contato e a tecnologia de terminação.

Projeto de contato estratégico para confiabilidade em ambientes severos

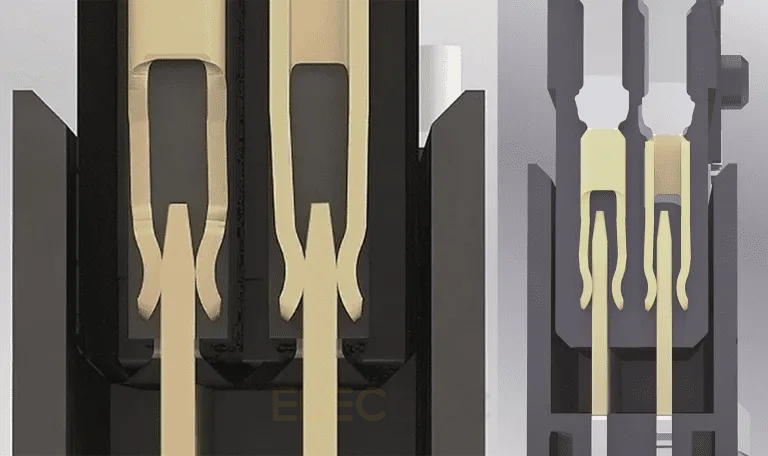

Os conectores convencionais de duas peças têm um contato masculino e um feminino. No entanto, em caso de fortes choques, o conector masculino pode se desenrolar do conector feminino. Para evitar essa quebra de contato, um conector feminino de dupla face pode ser usado para fornecer redundância e, assim, aumentar a confiabilidade do contato, pois o segundo contato feminino garante que o sinal seja sempre transmitido através de pelo menos um contato (Figura 5).

Não (à esquerda) e (direita) contatos femininos de dupla face expostos a choque.

Os conectores com os sistemas terminais "neutra de gênero" são mais robustos. O recurso especial aqui é que o par do conector - plug and soquete - possui a mesma geometria de contato. Portanto, ambos têm contatos femininos e masculinos. Como resultado, cada pino é contatado por dois contatos femininos e o plugue e o soquete são interligados e não podem ser levantados um do outro. O conector feminino de dupla face sempre garante pelo menos um contato quando submetido a cargas mecânicas, enquanto a geometria interligada no sistema de contato neutro garante que o sinal seja sempre transmitido pelos dois contatos. Portanto, esse alto grau de redundância atinge a confiabilidade máxima de contato (Fig. 5).

Figura 7: Seção transversal de um conector zero8 mostrando o sistema terminal neutro em termos de gênero.

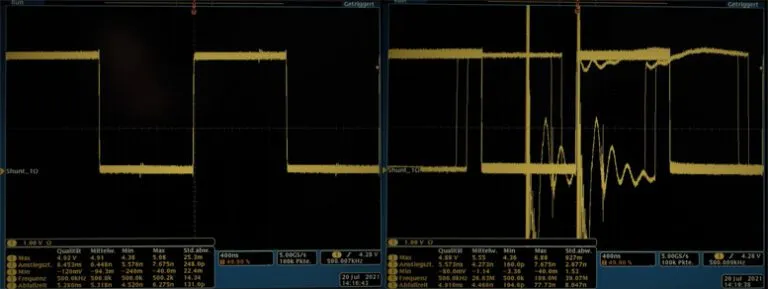

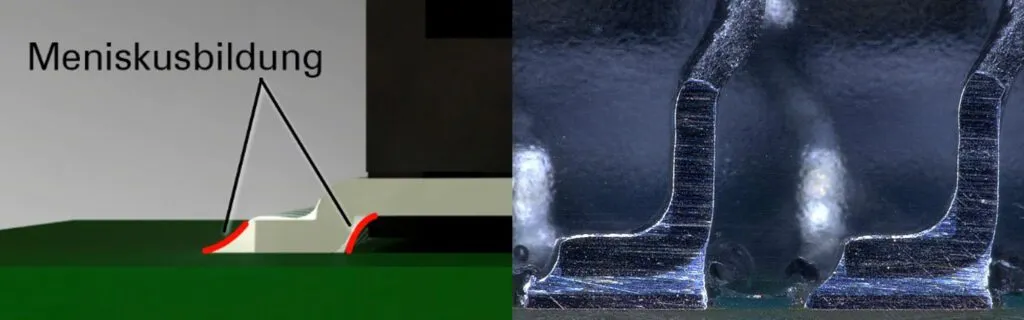

Para obter uma conexão durável entre PCB e conector, recomendamos o uso da tecnologia de montagem de superfície (SMT) como uma técnica de terminação. A pasta de solda é usada para soldar o conector à superfície de conexão designada do PCB: as almofadas de solda. A solda é derretida pela primeira vez e depois endurecida no chamado forno de reflexão. O SMT permite que uma conexão estável seja estabelecida entre o conector e a PCB. No entanto, vários critérios devem ser atendidos para conseguir isso. Primeiro de tudo, a proporção correta de pinos, almofadas e pasta deve ser mantida para criar juntas de solda que cumpram o IPC A-610. Essa é a única maneira de obter uma conexão de alta qualidade de acordo com o IPC Classe 3, o que significa que é adequado para eletrônicos automotivos de alta qualidade. Esta classe estipula que as falhas de transmissão de sinal não devem ocorrer. A conexão ideal de solda pode ser reconhecida pela formação uniforme da face da lua curva. Toda a circunferência do contato deve ser fechada com uma solda de curva da lua para obter a melhor força de retenção possível na PCB. (Figura 7).

Figura 8: Formação uniforme da face da lua curva ao redor do pé de solda

Os pés de contato devem ser coplanares para uma excelente conexão. Essa coplanaridade é verificada por um processo totalmente automatizado.

À primeira vista, o papel dos conectores em sistemas de veículos de alto desempenho pode parecer desaparecer na obscuridade devido à redução no número de unidades de controle. No entanto, uma aparência mais atenta revela que é precisamente por causa dessa mudança para o processamento centralizado de dados via HPC que seu papel está se tornando cada vez mais importante. A confiabilidade da transmissão de sinal nunca foi tão importante.