Sistemas eléctricos de vehículos: arquitecturas descentralizadas, de dominio y zona

Las arquitecturas tradicionales de vehículos descentralizados consisten en hasta 100 unidades de control, cada una asignada una función definida, como controlar la unidad de control del motor (ECU), airbags, ABS/ESP, sistema de ajuste de asiento o control climático. Cada controlador funciona de forma autónoma y se comunica con las otras unidades de control a través de una puerta de enlace. A medida que se agregan o mejoran las características del vehículo, se agrega una unidad de control para cada nueva característica. Todos los tipos de vehículos han cambiado drásticamente en los últimos años, desde vehículos de flota de Van hasta autobuses y automóviles, y el aumento en el número de características ha aumentado en gran medida el contenido de cableado e interconexión de cada vehículo.

Las unidades de control en una arquitectura de dominio se organizan en áreas funcionales, cada una responsable de un área específica del vehículo, como el tren motriz, el sistema de información y entretenimiento o las funciones de seguridad. Una computadora de alto rendimiento separada (HPC) realiza el control primario del dominio y coordina las unidades de control dentro de su dominio. Por ejemplo, el dominio de seguridad supervisa las unidades de control para los sistemas de asistencia del conductor, ABS/ESP y los sistemas de dirección. La arquitectura del dominio reduce el número de unidades de control y reduce la cantidad de trabajo de cableado e instalación requerido en comparación con las arquitecturas descentralizadas tradicionales, reduciendo así efectivamente el peso y los costos. Las funciones adicionales se pueden integrar fácilmente en actualizaciones o nuevos diseños.

En una arquitectura regional, la construcción no se basa en el dominio, sino en la región local. Por ejemplo, múltiples funciones se incluyen en un área dentro del vehículo. Funciones como el sistema de transmisión y el sistema de información y entretenimiento se pueden combinar y procesar en un controlador de una sola zona. Un HPC central realiza el control primario de los diversos controladores de zona, reduciendo el número de unidades de control y la consiguiente cantidad de cableado en un 50 por ciento.

Figura 1: Representación esquemática de la arquitectura del sistema eléctrico de un vehículo de alto rendimiento. Ilustración: EPT GMBH

Altos requisitos de confiabilidad y rendimiento

Los HPC y sus módulos de interconexión correspondientes deben diseñarse para los requisitos de mayor rendimiento. Por ejemplo, el procesamiento de datos de imágenes y sensores en sistemas de seguridad de conducción automatizados requiere tasas seguras de transferencia de datos de alta velocidad y tiempos de latencia cortos. Al mismo tiempo, la señalización no debe fallar bajo ninguna circunstancia. Las tasas de transferencia de datos de alto rendimiento, rápida y, sobre todo, confiables, a veces en condiciones ambientales duras, son los requisitos para los conectores en estos sistemas.

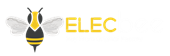

La "legibilidad" de una señal puede ilustrarse mediante un diagrama de ojos, que muestra si las señales emitidas en el receptor pueden asignarse de manera única al estado digital 1 o 0. Para este propósito, las señales se registran, se superponen y se muestran con un osciloscopio a través de rutas de transmisión definidas. De esta manera, las rutas de señal se pueden asignar y superpuesto. Según la teoría, las transiciones de los estados lógicos son infinitamente empinadas y las líneas de señal están completamente superpuestas. Los factores perturbadores externos y el daño interno del par de la señal aplanan el aumento de la señal mientras cambia el nivel de amplitud.

Fig. 2: Los diagramas de los ojos se utilizan para evaluar la calidad de la señal a las tasas de transmisión de datos digitales. Ilustración: EPT GMBH (Colibri)

El llamado "parche de ojos" se puede ver en el centro del diagrama. No es posible asignar claramente señales en esta área.

Ambos diagramas de los ojos ilustran el efecto de la longitud del cable y la impedancia utilizando más de 16 GB/sy 10 GB/s EPT COLIBRI CONECTORES. Este ejemplo ilustra cómo se pueden realizar mejoras significativas en la integridad de la señal mediante el desarrollo aún más del diseño de contacto. Al usar una longitud de cable más corta y una impedancia de 100 Ω, el diagrama del ojo de la variante Colibri de 16+ GB/S se puede formar mucho más claramente que la variante Colibri de 10 GB/S anterior: los pares de señal se pueden interpretar claramente.

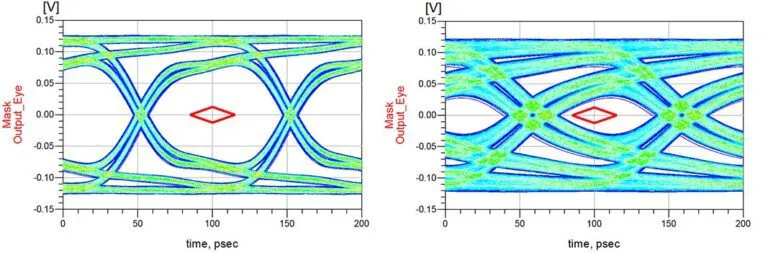

Figura 3: El diseño de contacto optimizado de Colibri permite tasas de datos de baja velocidad y alta velocidad. Ilustración: EPT GMBH (Colibri)

Las señales de alta velocidad requieren una protección de señal especial porque son particularmente susceptibles a las influencias electromagnéticas. En este caso, el conector puede actuar como una fuente y un receptor de interferencia. Las placas de protección protegerán las señales sensibles de las influencias externas.

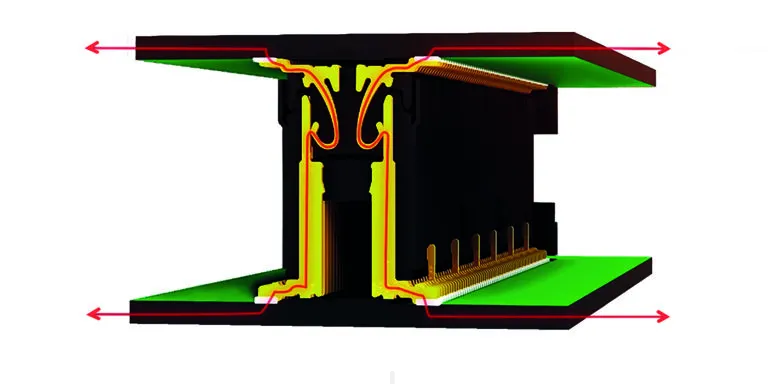

Figuras 4 y 5: interferencia de señal cuando se usa conectores blindados (arriba) y sin blindaje (inferior)

El conector se puede describir considerando las condiciones eléctricas en función de la fuente y el fregadero, y la inductancia de acoplamiento LK se usa como un parámetro EMC. Henry (h) se usa para expresar este valor. Esto se aplica a la emisión de inmunidad e interferencia. Si se conoce el voltaje inducido (UIND), el voltaje del generador (UGEN) y la constante del generador (KGEN), la siguiente fórmula se puede usar para determinar la inductancia de acoplamiento máxima (L) de acoplamiento (l) de acoplamiento (l) para la aplicación:

La inductancia de acoplamiento también ayuda al usuario a definir el conector apropiado para sus requisitos de EMC y ayuda a evitar pruebas costosas y sensibles al tiempo y pruebas de error. Un ejemplo es el siguiente: a 4.4 kV, determine la inductancia máxima de acoplamiento de caso específica para que las señales HDMI sean 47 Picohyen (pH). Si este valor es más alto, la señal ya no se puede transmitir sin interferencia.

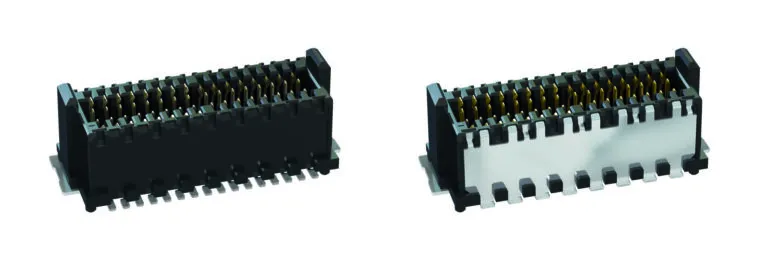

Figura 6: versiones sin blindaje (izquierda) y protegida (derecha) del conector.

Las influencias electromagnéticas pueden poner en peligro la transmisión de señales de alta velocidad. Los conectores, especialmente en aplicaciones de vehículos de alto rendimiento, están expuestos a condiciones ambientales extremas, como la vibración y el shock. Los conectores deben ser particularmente robustos para garantizar la transmisión de señal ininterrumpida incluso en entornos hostiles. Los principales factores decisivos en este contexto son el diseño de contacto, los sistemas de contacto y la tecnología de terminación.

Diseño de contacto estratégico para la fiabilidad en entornos duros

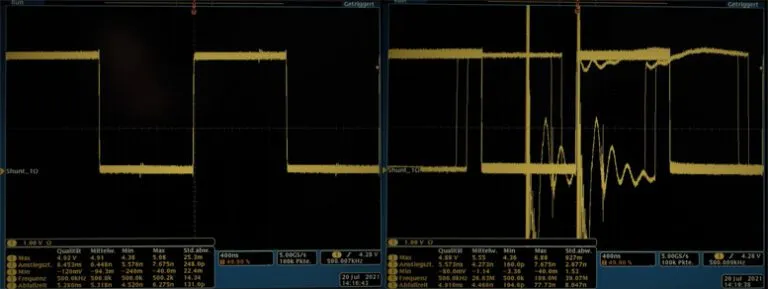

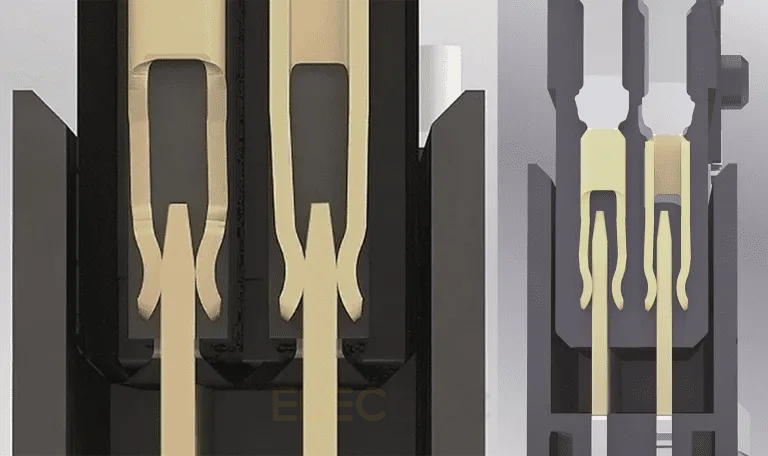

Los conectores convencionales de dos piezas tienen un contacto masculino y un femenino. Sin embargo, en caso de shocks fuertes, el conector masculino puede desconectarse del conector femenino. Para evitar esta rotura de contacto, se puede usar un conector femenino de doble cara para proporcionar redundancia y, por lo tanto, aumentar la confiabilidad de contacto, ya que el segundo contacto femenino asegura que la señal siempre se transmite a través de al menos un contacto (Figura 5).

No contactos femeninos de doble cara (izquierda) y (derecha) expuestos al choque.

Los conectores con sistemas terminales "neutral de género" son más robustos. La característica especial aquí es que el par de conector, el enchufe y el socket, tiene la misma geometría de contacto. Por lo tanto, ambos tienen contactos femeninos y masculinos. Como resultado, cada pin es contactado por dos contactos femeninos y el enchufe y el enchufe están entrelazados y no se pueden levantar el uno al otro. El conector femenino de doble cara siempre garantiza al menos un contacto cuando se somete a cargas mecánicas, mientras que la geometría entrelazada en el sistema de contacto neutral asegura que la señal siempre se transmite a través de ambos contactos. Por lo tanto, este alto grado de redundancia logra la máxima confiabilidad de contacto (Fig. 5).

Figura 7: Sección transversal de un conector cero8 que muestra el sistema terminal de género neutral.

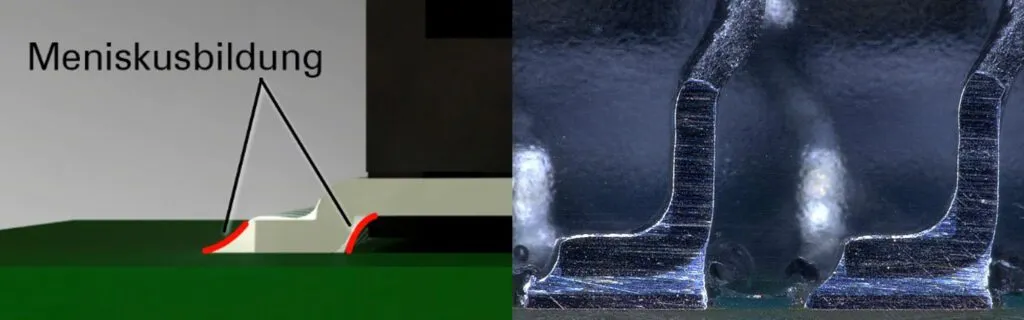

Para lograr una conexión duradera entre PCB y conector, recomendamos el uso de la tecnología de montaje de superficie (SMT) como una técnica de terminación. La pasta de soldadura se utiliza para soldar el conector a la superficie de conexión designada de la PCB: las almohadillas de soldadura. La soldadura se derrite primero y luego se endurece en un llamado horno de reflujo. SMT permite establecer una conexión estable entre el conector y la PCB. Sin embargo, se deben cumplir varios criterios para lograr esto. En primer lugar, la relación correcta de pines, almohadillas y pasta debe mantenerse para crear juntas de soldadura que cumplan con IPC A-610. Esta es la única forma de lograr una conexión de alta calidad según IPC Clase 3, lo que significa que es adecuado para la electrónica automotriz de alto rendimiento. Esta clase estipula que las fallas de transmisión de señal no deben ocurrir. La conexión de soldadura óptima puede ser reconocida por la formación uniforme de la cara de luna curva. Toda la circunferencia del contacto debe cerrarse con una soldadura de curva de luna para lograr la mejor fuerza de retención posible en la PCB. (Figura 7).

Figura 8: Formación uniforme de la cara de luna curva alrededor del pie soldado

Los pies de contacto deben ser coplanar para una excelente conexión. Esta coplanaridad se verifica mediante un proceso totalmente automatizado.

A primera vista, el papel de los conectores en los sistemas de vehículos de alto rendimiento puede parecer desvanecerse en la oscuridad debido a la reducción en el número de unidades de control. Sin embargo, una mirada más cercana revela que se debe precisamente a este cambio al procesamiento de datos centralizados a través de HPC que su papel es cada vez más importante. La fiabilidad de la transmisión de la señal nunca ha sido más importante.