Elektrische Fahrzeugsysteme: dezentrale, Domänen- und Zonenarchitekturen

Traditionelle dezentrale Fahrzeugarchitekturen bestehen aus bis zu 100 Steuereinheiten, die jeweils eine definierte Funktion zugewiesen haben, wie z. Jeder Controller arbeitet autonom und kommuniziert mit den anderen Steuereinheiten über ein Gateway. Wenn Fahrzeugmerkmale hinzugefügt oder verbessert werden, wird für jede neue Funktion eine Steuereinheit hinzugefügt. Alle Fahrzeugtypen haben sich in den letzten Jahren dramatisch verändert, von Van -Flotten -Fahrzeugen über Busse bis hin zu Autos, und die Zunahme der Anzahl der Merkmale hat die Verkabelung und die Verbindungsinhalte jedes Fahrzeugs erheblich erhöht.

Die Kontrolleinheiten in einer Domänenarchitektur sind in funktionelle Bereiche organisiert, die jeweils für einen bestimmten Bereich des Fahrzeugs verantwortlich sind, wie z. B. Antriebsstrang, Infotainment -System oder Sicherheitsfunktionen. Ein separater Hochleistungscomputer (HPC) führt die primäre Steuerung der Domäne durch und koordiniert die Steuereinheiten in seiner Domäne. Beispielsweise überwacht der Sicherheitsbereich die Steuereinheiten für Fahrerhilfesysteme, ABS/ESP und Lenksysteme. Die Domänenarchitektur reduziert die Anzahl der Kontrolleinheiten und reduziert die Menge an Verkabelungs- und Installationsarbeiten im Vergleich zu herkömmlichen dezentralen Architekturen, wodurch das Gewicht und die Kosten effektiv reduziert werden. Zusätzliche Funktionen können leicht in Upgrades oder neue Designs integriert werden.

In einer regionalen Architektur basiert der Build nicht auf der Domäne, sondern auf der lokalen Region. Beispielsweise werden mehrere Funktionen in einem Bereich innerhalb des Fahrzeugs gebündelt. Funktionen wie das Antriebsstrang- und Infotainment -System können in einem einzelnen Zone -Controller kombiniert und verarbeitet werden. Ein zentrales HPC führt die primäre Kontrolle der verschiedenen Zonencontroller durch und verringert die Anzahl der Kontrolleinheiten und die daraus resultierende Menge der Verkabelung um 50 Prozent.

Abbildung 1: Schematische Darstellung der elektrischen Systemarchitektur eines Hochleistungsfahrzeugs. Illustration: EPT GmbH

Hohe Zuverlässigkeits- und Leistungsanforderungen

HPCs und ihre entsprechenden Verbindungsmodule müssen für die höchsten Leistungsanforderungen ausgelegt sein. Beispielsweise erfordert die Verarbeitung von Bildgebungs- und Sensordaten in automatisierten Fahrsicherheitssystemen sichere Hochgeschwindigkeitsdatenübertragungsraten und kurze Latenzzeiten. Gleichzeitig darf die Signalisierung unter keinen Umständen fehlschlagen. Hohe Leistung, schnell und vor allem zuverlässige Datenübertragungsraten - manchmal unter harten Umgebungsbedingungen - sind die Anforderungen für Anschlüsse in diesen Systemen.

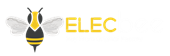

Die „Lesbarkeit“ eines Signals kann durch ein Augendiagramm veranschaulicht werden, das zeigt, ob die im Empfänger emittierten Signale dem digitalen Zustand 1 oder 0 eindeutig zugeordnet werden können. Zu diesem Zweck werden die Signale über definierte Übertragungswege aufgezeichnet, überlagert und mit einem Oszilloskop angezeigt. Auf diese Weise können die Signalrouten abgebildet und überlappt werden. Nach der Theorie sind die Übergänge der logischen Zustände unendlich steil und die Signallinien vollständig überlagert. Externe störende Faktoren und interne Beschädigungen des Signalpaares verfließen den Signalanstieg, während sich der Amplitudenpegel ändert.

Abb. 2: Augendiagramme werden verwendet, um die Signalqualität bei digitalen Datenübertragungsraten zu bewerten. Illustration: EPT GmbH (Colibri)

Das sogenannte „Augen Patch“ ist in der Mitte des Diagramms zu sehen. Es ist nicht möglich, in diesem Bereich Signale klar zuzuweisen.

Beide Augendiagramme veranschaulichen die Wirkung der Kabellänge und der Impedanz unter Verwendung von 16+ GB/s und 10 GB/s EPT -Colibri -Stecker. Dieses Beispiel zeigt, wie signifikante Verbesserungen der Signalintegrität durch die Weiterentwicklung des Kontaktdesigns realisiert werden können. Durch die Verwendung einer kürzeren Kabellänge und einer Impedanz von 100 Ω kann das Augendiagramm der 16+ Gb/s Colibri -Variante viel deutlicher gebildet werden als die vorherige 10 GB/s -Colibri -Variante - die Signalpaare können klar interpretiert werden.

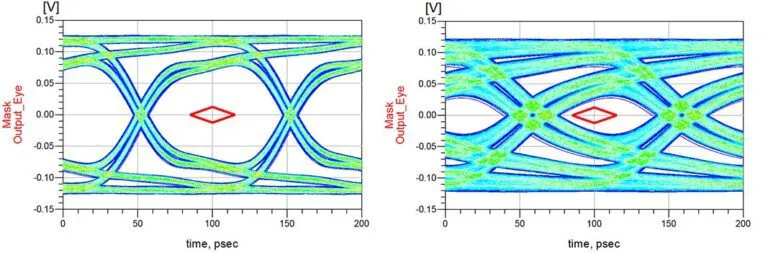

Abbildung 3: Das optimierte Kontaktdesign von Colibri ermöglicht die Hochgeschwindigkeitsdatenraten mit niedrigem Verlust. Illustration: EPT GmbH (Colibri)

Hochgeschwindigkeitssignale erfordern einen besonderen Signalschutz, da sie besonders anfällig für elektromagnetische Einflüsse sind. In diesem Fall kann der Anschluss sowohl als Quelle als auch als Empfänger von Interferenzen fungieren. Abschirmplatten schützen empfindliche Signale vor externen Einflüssen.

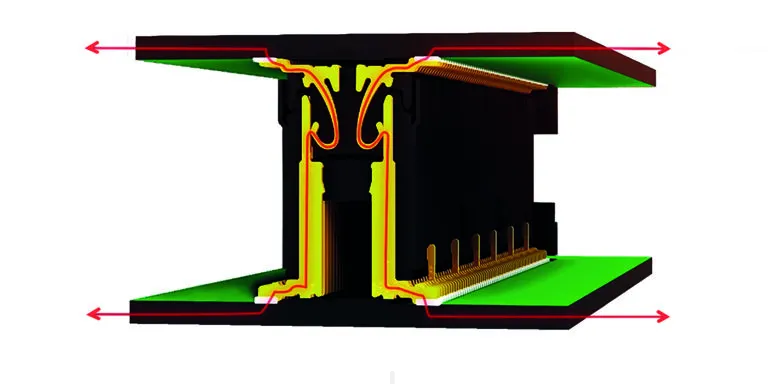

Abbildungen 4 und 5: Signalstörungen bei Verwendung abgeschirmt (oben) und ungeschützter (unterer) Steckverbinder

Der Stecker kann beschrieben werden, indem die elektrischen Bedingungen als Funktion sowohl der Quelle als auch der Senke berücksichtigt werden, und die Kopplungsinduktivität LK wird als EMC -Parameter verwendet. Henry (H) wird verwendet, um diesen Wert auszudrücken. Dies gilt für Immunität und Interferenzemission. Wenn die induzierte Spannung (UIND), die Generatorspannung (UGEN) und die Generatorkonstante (KGEN) bekannt sind, kann die folgende Formel verwendet werden, um die spezifische maximal zulässige Kopplungsinduktivität (l) für die Anwendung zu bestimmen:

Die Kopplungsinduktivität hilft dem Benutzer auch, den geeigneten Anschluss für seine EMC -Anforderungen zu definieren und kostspielige und zeitsensible Versuchs- und Fehlerprüfungen zu vermeiden. Ein Beispiel ist wie folgt: Bestimmen Sie bei 4,4 kV die fallspezifische maximale Kopplungsinduktivität für HDMI-Signale als 47 Picohyen (PH). Wenn dieser Wert höher ist, kann das Signal nicht mehr ohne Interferenz übertragen werden.

Abbildung 6: Unschützte (links) und abgeschirmte (rechte) Versionen des Steckers.

Elektromagnetische Einflüsse können die Übertragung von Hochgeschwindigkeitssignalen gefährden. Anschlüsse, insbesondere in Hochleistungsfahrzeuganwendungen, sind extremen Umgebungsbedingungen wie Schwingung und Schock ausgesetzt. Die Anschlüsse müssen besonders robust sein, um eine ununterbrochene Signalübertragung auch in rauen Umgebungen zu gewährleisten. Die wichtigsten entscheidenden Faktoren in diesem Zusammenhang sind Kontaktdesign, Kontaktsysteme und Terminierungstechnologie.

Strategisches Kontaktdesign für die Zuverlässigkeit in harten Umgebungen

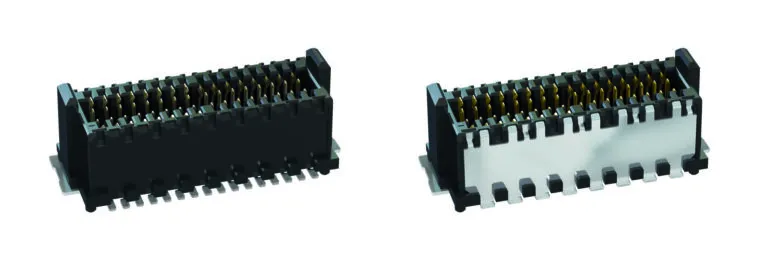

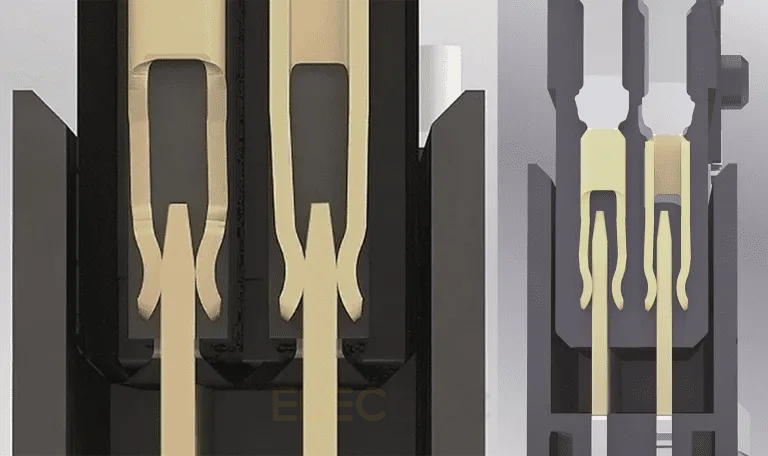

Herkömmliche zweiteilige Anschlüsse haben einen männlichen und einen weiblichen Kontakt. Bei starken Schocks kann sich der männliche Anschluss jedoch vom weiblichen Stecker lösen. Um diesen Kontaktbruch zu verhindern, kann ein doppelseitiger weiblicher Stecker verwendet werden, um Redundanz bereitzustellen und somit die Kontaktzuverlässigkeit zu erhöhen, da der zweite weibliche Kontakt sicherstellt, dass das Signal immer über mindestens einen Kontakt übertragen wird (Abbildung 5).

Nein (links) und (rechts) doppelseitige weibliche Kontakte, die einem Schock ausgesetzt sind.

Anschlüsse mit „geschlechtsneutralen“ Terminalsystemen sind robuster. Die spezielle Funktion hier ist, dass das Anschlusspaar - Plug und Socket - die gleiche Kontaktgeometrie hat. Daher haben beide sowohl weibliche als auch männliche Kontakte. Infolgedessen wird jeder Stift von zwei weiblichen Kontakten kontaktiert, und der Stecker und die Steckdose sind in Verbindung miteinander und können nicht voneinander angehoben werden. Der doppelseitige weibliche Stecker sorgt immer für mindestens einen Kontakt, wenn sie mechanische Belastungen ausgesetzt sind, während die ineinandergreifende Geometrie im neutralen Kontaktsystem sicherstellt, dass das Signal immer durch beide Kontakte übertragen wird. Dieser hohe Redundanzgrad erreicht daher eine maximale Kontaktzuverlässigkeit (Abb. 5).

Abbildung 7: Querschnitt eines Zero8-Steckers, das das geschlechtsneutrale Terminalsystem zeigt.

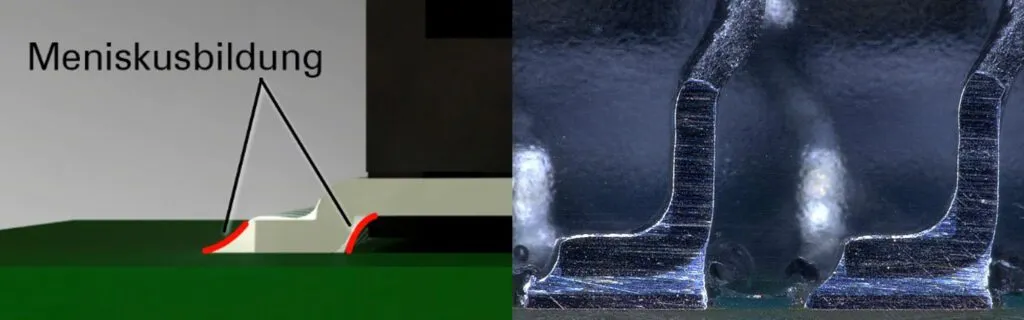

Um eine dauerhafte Verbindung zwischen PCB und Stecker zu erreichen, empfehlen wir die Verwendung der Oberflächenmontage -Technologie (SMT) als Terminierungstechnik. Lötpaste wird verwendet, um den Stecker an der angegebenen Verbindungsoberfläche der Lötpads zu löten. Das Lötmittel wird zuerst geschmolzen und dann in einem sogenannten Reflow-Ofen gehärtet. SMT ermöglicht es, eine stabile Verbindung zwischen Connector und PCB herzustellen. Es müssen jedoch eine Reihe von Kriterien erfüllt sein, um dies zu erreichen. Zunächst muss das korrekte Verhältnis von Stiften, Pads und Pasten beibehalten werden, um Lötverbindungen zu erstellen, die IPC A-610 entsprechen. Dies ist der einzige Weg, um eine hochwertige Verbindung gemäß der IPC-Klasse 3 zu erzielen, was bedeutet, dass sie für die Hochleistungs-Automobilelektronik geeignet ist. Diese Klasse sieht vor, dass Signalübertragungsfehler nicht auftreten dürfen. Die optimale Lötverbindung kann durch die gleichmäßige Bildung der gekrümmten Mondfläche erkannt werden. Der gesamte Umfang des Kontakts muss mit einem Mondkurve-Lötmittel geschlossen werden, um die bestmögliche Aufbewahrungskraft auf der Leiterplatte zu erreichen. (Abbildung 7).

Abbildung 8: Einheitliche Bildung des gekrümmten Mondgesichts um den Lötfuß

Die Kontaktfüße müssen koplanar sein, um eine hervorragende Verbindung zu erhalten. Diese Coplanarität wird durch einen vollständig automatisierten Prozess überprüft.

Auf den ersten Blick scheint die Rolle von Anschlüssen in Hochleistungsfahrzeugsystemen aufgrund der Verringerung der Anzahl der Kontrolleinheiten in die Dunkelheit zu verblassen. Ein genauerer Blick zeigt jedoch, dass dies genau an dieser Verschiebung zur zentralisierten Datenverarbeitung über HPC immer wichtiger wird. Die Zuverlässigkeit der Signalübertragung war noch nie wichtiger.