Os conectores térmicos, às vezes chamados de terminações frias, são projetadas para conectar sensores de temperatura a instrumentos de medição, como termopares ou detectores de temperatura de resistência (RTDs).

Os conectores de termopar e RTD são usados em uma ampla variedade de sistemas científicos e industriais, como aeroespacial, química, alimentos e bebidas, petróleo e gás, geração de energia farmacêutica e nuclear.

Dois tamanhos padrão do conector do termopar estão disponíveis para atender às necessidades de instrumentos específicos. Os conectores padrão (grandes) têm 35 mm de comprimento, 25,4 mm de largura e 12,8 mm de espessura; Seus pinos circulares têm aproximadamente 15 mm de comprimento.

Os conectores em miniatura são cerca de metade do tamanho das unidades padrão e têm pinos e soquetes planos. Ambos os tamanhos de pinos e soquetes são polarizados para prevenir o mismo. Os conectores térmicos estão disponíveis em várias configurações de pinos comuns, incluindo (Figura 1):

As configurações de 2 pinos são as mais comuns e são usadas com termopares ou RTDs de circuito único.

Configurações de 3 pinos que adicionam um pino de aterramento para um sensor RTD de três fios de circuito único.

Design de 4 pinos para uso com dois circuitos de termopar ou RTD ou um sensor RTD de quatro fios.

De que são feitos os contatos do conector térmico?

Os termopares geram uma tensão com base na diferença de temperatura entre dois metais diferentes unidos em uma junção. Para evitar a introdução de erros na medição da temperatura, os contatos em um conector de termopar são feitos do mesmo material que os fios do termopar.

Figura 1. Exemplo de conector de termopar de 2 pinos e conector RTD de 3 pinos. (Foto: Vendas de equipamentos técnicos)))

Os RTDs medem as alterações de temperatura com base nas mudanças na resistência em um fio de platina. Seu conector usa contatos de cobre. Os RTDs podem proporcionar maior precisão, especialmente durante faixas precisas de temperatura, enquanto os termopares podem ser usados em faixas de temperatura mais amplas.

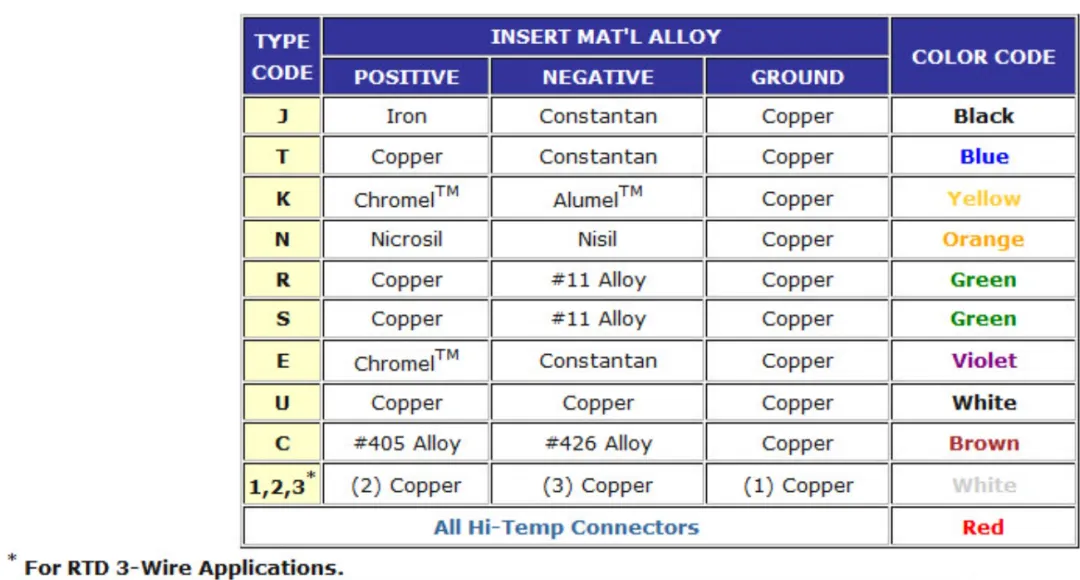

O American National Standards Institute (ANSI) e a Organização Internacional de Padronização (ISA) definiram uma série de códigos de termopar (letras e cores) que indicam o tipo de metal usado na fiação do termopar e a faixa de temperatura que pode suportar. Os materiais de contato do conector térmico são otimizados para cada tipo de termopar ou RTD (Tabela 1).

Tabela 1. Vários tipos de termopar e conectores RTD têm contatos positivos e negativos feitos de materiais específicos para garantir medições precisas de temperatura. (Tabela: vendas de equipamentos técnicos)

Quais materiais são usados no corpo do conector?

O aço inoxidável é comumente usado para os corpos do conector RTD devido à sua durabilidade, resistência à corrosão e capacidade de suportar amplos faixas de temperatura. O aço inoxidável também é adequado para aplicações industriais, onde muitos RTDs são usados.

O termoplástico é o material mais comumente usado para conectores de termopar. Oferece uma boa combinação de resistência mecânica, resistência à temperatura e custo e pode ser usada em aplicações de cerca de -40 a 200°C.

Termosfros cheios de vidro são menos duráveis, mas podem suportar temperaturas de 350 a 425°C, dependendo da formulação. A cerâmica pode ser usada em aplicações de alta temperatura em 650°C ou superior, mas eles são frágeis e os mais caros (Figura 2).

Figura 2. O corpo do conector do termopar é feito de materiais projetados para faixas de temperatura específicas. (Foto: Sensores e controles de evolução)

Codificação de cores

Muitas aplicações incluem vários tipos de termopares. Para garantir a conexão e o uso adequados do termopar correto, os cabos são codificados por cores. Nos Estados Unidos, a codificação de cores é definida no ANSI/ISA MC96.1.

As diferentes cores de isolamento simplificam a identificação dos tipos de termopar e garantem que o dispositivo correto seja usado para cada aplicativo. As cores também indicam a polaridade dos cabos para garantir a inserção adequada no conector térmico.

Termopares““idade”Devido a altas temperaturas e condições ambientais, o que as faz se tornar menos precisas ao longo do tempo. Em um ambiente padrão, os termopares podem precisar ser substituídos a cada 1 a 3 anos. A codificação de cores acelera o processo de substituição.

Resumo

As medições precisas de temperatura são importantes em uma variedade de aplicações industriais e científicas. Os conectores térmicos bem projetados ajudam a garantir a precisão dessas medições e podem acelerar a substituição de termopares e RTDs gastos. Devido à grande variedade de projetos de termopar, os leads são codificados por cores para agilizar a identificação de dispositivos e sua polaridade.